Einspritzpumpe Spritzbeginn einstellen

Ein "How to do" ESP Förderbeginn einstellen.

Diese Anleitung wurde entsprechend der Nutzerbedingungen von Bulliforum.com hier her übertragen und entsprechend angepasst

Die Bilder werden hier entsprechend der Benutzerregeln von Bulliforum.com verwendet.

Inhaltsverzeichnis

Vorbemerkung

Eins vorweg, hier beschreibt Peter (Bulliforum.com User PHo) die Vorgehensweise am Beispiel des 1,6L JX Turbodiesel, die Werte sind aber für alle Standartdiesel und auch einige Umbauten wie AAZ, 1Y und andere nicht-TDI's eigentlich gleich. Eventuelle Zusatzangaben zum Turbolader können die Saugdieselfahrer getrost vergessen ;-)

Grundvoraussetzungen

Der KSB (Kaltstartbeschleuniger, beim Diesel oftmals fälschlicher Weise auch Choke genannt) darf nicht betätigt sein, d.h. der Hebel an der ESP muss also, in Grundstellung reingeschoben, gaaanz unten liegen. Die Spannung des Zahnriemens von12 - 13 muss stimmen. Hier ist das Gerät auf eine Vorspannung von 13 eingestellt, der Zeigestift steht ganz knapp davor, also schon mal gut.

OT muss an Kurbelwelle bzw Schwungrad (Guckloch Kupplungsglocke),

Nockenwelle (Lineal in der Stirnausfräsung am Nockenwellenstumpf beidseitig mit gleichwertigen Fühlerblättchen unterlegt)

und ESP (Steckdorn) 100%ig stimmen, sonst erstmal den Zahnriementrieb neu einstellen.

Wenn hier allerdings schon was nicht stimmt, brauchst du mit dieser Anleitung erst mal nicht weiter zu machen und kümmerst dich besser erst mal um die richtige OT-Einstellung.

Ist jetzt hier alles gut, muss der Dorn und das Lineal wieder entfernt werden.

Benötigtes Werkzeug

10er Ring Maul Nuss

13er Ring Maul Nuss

17er Ring Maul Nuss

19er Vielzahn-Nuss

Knarre mit Verlängerungen

Drehmomentschlüssel für 15 & 25 Nm

Gummihammer

Taschenlampe

ESP-Steckdorn

Messuhr mit Zubehör

kurzer Schraubendreher für Messuhradapter

Jetzt geht's los

Wenn vorhanden: Windel ab.

Wer sie noch dran hat, muss nun die untere Zahnriemenabdeckung demontieren. Da ich die nicht habe, zeig ich auch kein Bild davon. ;-)

Zentralschraube der oberen Zahnriemenabdeckung rausdrehen,

2 Haltespangen oben wegklippsen,

1 Haltespange links unten wegklippsen,

und der Riementrieb liegt frei.

Motor auf OT drehen. Dazu die Kurbelwelle mit einer 19er Vielzahnnuss im Uhrzeigersinn drehen.

bis der Zeiger im Guckloch der Kupplungsglocke genau mittig über der V-Kerbe (nein, nicht die hochstehenden Marke)

vom Schwungrad steht. Wichtiger Hinweis: Niemals zum Einstellen der ESP mit dem Werkzeug an der ESP oder an der Nockenwelle drehen, auch wenn es noch so verlockend die Arbeit erleichtern würde um nicht den Endtopf abnehmen zu müssen! Ein paar praktikable Lösungen zum Endtopf zeige ich am Ende auf ;-) Jetzt sollte das kleine Loch des ESP-Zahnrades genau über dem Loch im ESP-Trägerflansch sein.

Der Arretierdorn muss sauber reingleiten und darf nicht verkantet stehen. Aber nur prüfen ob’s passt, der Dorn muss wieder raus, sonst kann man den Motor später nicht mehr drehen.

Nun auf der Hochdruckseite der ESP die kleine Zentralschraube zwischen den vier Einspritzrohren entnehmen. Darauf achten, dass die Kupferdichtung nicht verloren geht. Keine Angst, da tropft nichts raus.

Da isse ja, ist die nicht süüüüß?

Sauber arbeiten, in das Loch darf kein Dreck kommen!!!

Jetzt kann die Messuhr vorbereitet werden.

Der lange Zeiger zeigt die 10tel und 100stel Stelle, der kleine Innenzeiger zeigt einem die Millimeter. Hier sieht man übrigens wunderbar, dass der mechanische Nullpunkt der Uhr nicht senkrecht nach oben zeigen muss. Die schwarze Außenrosette kann man drehen, wenn man die Rändelschraube rechts oben leicht löst. Somit kann nachher die "0" auf der Außenskala unter den langen Zeiger gedreht werden.

Verlängerungsdorn anschrauben

Verlängerungsadapter überstülpen, aber nicht festschrauben

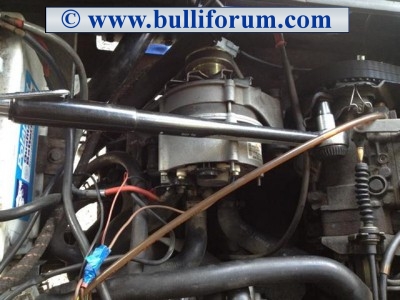

Das gesamte Gebilde nun zwischen Turboölvorlaufrohr und Vakuumschlauch ins ESP-Loch einfädeln. Verlängerungsadapter einschrauben und gut handfest oder leicht mit einem Schlüssel anziehen. Nicht übertreiben, es muss nur fest sitzen und darf nicht wackeln!!!

Nun versucht man, die Messuhr reinzuschieben und stellt dabei fest: ET IS ENG. So eng, dass die Messuhr niemals mechanisch spannungsfrei zwischen dem ganzen Gedöns zu liegen kommt. Ich helfe mir dann mit einer langen Knarrenverlängerung und einer 30er Nuss, welche als Komponente zwischen dem Kupplungsnehmer und dem am meisten störenden Wasserschlauch gedrückt wird.

Jetzt ist gerade so viel Platz, dass die Uhr mit ihrem Gehäuse nirgendwo anliegt. Messuhr bis zum Anschlag einführen, hier geht es bis 11,46mm (erstaunlich für eine 10mm-Uhr ;-) ) d.h. der kleine Zeiger innen ist mehr als einmal rum.

Nun die Uhr wieder etwas herausziehen bis sie ungefähr 7-8mm auf dem Zifferblatt zeigt. Dadurch haben wir in beide Bewegungsrichtungen genügend Spielraum. Wer gute Augen hat, erkennt hier 8,24mm :-)

Nun die Uhr mit dem Verlängerungsadapter verschrauben. Nicht zu fest, sonst kann evtl. die Stange innen eingeklemmt werden! Hauptsache die Uhr sitzt sicher im Adapter.

Jetzt testet man den freien Lauf der Uhr in dem man mehrfach vorsichtig am senkrechten Rändel zieht. Der Zeiger muss frei laufen ohne zu haken und sollte jetzt immer den gleichen Wert der Montagestellung wieder einnehmen.

Jetzt sitzt die Uhr richtig und die eigentliche Einstellerei kann losgehen.

Von nun an interessiert uns der kleine mm-Zeiger nicht mehr, wir arbeiten nur noch mit dem langen Zeiger weiter.

Jetzt wird, wie in den einschlägigen Reparaturanleitungen beschrieben, der Motor so lange gegen den Uhrzeigersinn gedreht bis der Zeiger der Uhr sich nicht mehr bewegt.

Die Zeigerbewegung muss sofort mit dem Rückwärtsdrehen beginnen. Tut er das nicht, stimmt was mit der Uhrmontage nicht! Wenn nun der Zeiger irgendwann stehen bleibt, ist das unser mechanischer Nullpunkt der ESP.

Nun die Außenskala an der Uhr so drehen, dass deren"0" mit dem Uhrzeiger fluchtet. Parallaxenfehler beachten!

Nun dreht man die Kurbelwelle wieder in Uhrzeigerrichtung auf OT (Guckloch & Kerbe), beobachtet dabei die Uhr und liest den jetzt bei OT erreichten Wert ab. Der sollte nun bei 0,92 +/- 0,05mm (d.h. 0,87-0,97mm) stehen, und zwar als Abstandsmaß von frisch ermittelten Nullpunkt. Hier ist das nicht der Fall, der OT-Wert liegt bei 0,825mm

Deshalb ist die ESP zu lösen und so weit zu verdrehen, bis der Wert möglichst mittig vom Toleranzbereich liegt, d.h. 0,92mm +/-0,02mm. Dazu löst man die 3 Schrauben, welche die ESP am Flansch festhalten.

(1)

(2)

(3) durchs ESP-Rad durch die zu sehende Mutter lösen,

sowie die 1 Schraube unterhalb der ESP (die werden in den Reparaturbüchern gut beschrieben).

Die hat so einen konischen Ringsitz den man evtl. mit leichtem Gegenklopfen lösen muss. Alle 4 Schrauben aber nur so gerade eben lösen, dass sich die ESP verdrehen lässt, aber noch relativ stramm im Sitz bleibt. Wenn man die ESP locker mit einer Hand verdrehen kann, ist das für meine Begriffe schon zu locker, ich mache das lieber indem ich mit einem Werkzeuggriff seitlich gegen die ESP klopfe und dabei die Uhr beobachte in welche Richtung die Anzeige wandert.

Wenn durch verdrehen der ESP der Zielwert erreicht ist, (hier 0,93mm)

die 4 ESP-Schrauben mit 25Nm festziehen. Ich zeig das jetzt mal nur an zwei Schrauben mit dem Drehmomentschlüssel, die anderen findet ihr sicher selber wieder.

Dann die Aktion mit a) dem Zurückdrehen für die mech. Nullpunktermittlung, b) den mech. Nullpunkt vergleichen (steht der Zeiger wieder genau unter "0" ohne die Skala verdrehen zu müssen?) und c) dem wieder auf OT drehen und Wert ablesen, wiederholen. Hierbei lehrt die Erfahrung, dass nach dem Anziehen der Schrauben sich der Wert minimal verändert.

Hurra es sind nun 0,915mm. Voll im Toleranzbereich, Jippieeee

Der Wert muss nun reproduzierbar stimmen, ansonsten das Ganze noch mal von vorne.

Alles OK so weit? Dann zum Schluss die Uhr mit Verlängerung entnehmen und die Schraube in der ESP mit einer neuen Kupferdichtung mit 15Nm anziehen.

Dann bist du endlich fertig und kannst alles wieder zusammenbauen.

Zu guter letzt hier jetzt noch die oben erwähnten Lösungen zur leidigen Demontage des Endtopfes:

Wer keine Skrupel hat, kann mit Hilfe eines Hammers am Endtopf eine kleine Kaltverformung vornehmen und kommt später mit Knarre und Nuss ohne dessen Demontage an die Kurbelwelle um den Motor von Hand drehen zu können ;-)

Wer will und etwas Platz hat, kann es mit etwas Übung auch auf dieser Art versuchen: Der Wagen muss auf gerader Ebene stehen und nach Vorne hin etwas Platz haben. Dann den höchsten Gang einlegen, je nach Getriebe halt 4. oder 5. Gang. Dann Handbremse lösen und den Wagen schieben bis die OT-Markierung von links auftauchend im Guckloch erscheint und unter der Markierung stehen bleibt.

Sollte dabei versehentlich die OT–Markierung überschritten werden, reicht es nicht den Wagen nur bis unter die Markierung zurück zu schieben weil dann die Zugrichtung des Riemens zum Anfahren des OT die falsche ist. Man muss als Richtwert soweit zurück, bis die Marke links aus dem Guckloch verschwindet, dann vorsichtig wieder hervorholen bis genau unter die Spitze.

Für die oben in der Anleitung angegebene Linksdrehung muss der Wagen logischer Weise zurück gerollt werden bis der Zeiger stehen bleibt.

Wer sich noch mehr zutraut und den Auspuff schon ab hat, kann dann mit einem Drehmomentschlüssel den Festsitz der Zentralschraube prüfen. 180 Nm sind da ein gutes Prüfmoment. So wurden anfangs die Schrauben angezogen und das verkraftet auch die Kurbelwelle noch ohne Festlegen des Zahnriemenrades. Dazu kleinsten Gang rein und Handbremse anknallen, aber niemals den Arretierdorn der ESP oder das Nockenwellenlineal dabei eingesetzt haben. Das kann zu Materialschäden führen.

Nachbemerkung

Und noch eine Kleinigkeit: Die hier beschriebenen Tätigkeiten sind meine persönlichen Erfahrungen und basieren teilweise auf Fachliteratur und zigfache Wiederholungen. Ich kann keine Garantie, Haftung oder sonstigen Ansprüche geben, ihr macht das auf eigenes Risiko hin, denn es ist nur ein von mir erstellter Leitfaden der euch helfen soll, aber eure Entscheidungen müsst ihr schon selber treffen. ;-)